生産設計とは

今回も前回に引き続き8月に行ったセミナー「収益改善7つの切り口」から、手法を選んで説明したいと思います。

今回は「生産設計」について説明していきます。この生産設計の考え方はいろいろな製品設計や商品開発に使える手法ですが、今回の説明は一品受注生産型企業や都度設計を行っている企業、多品種少量生産で部分的な図面変更が発生する企業でのイメージを中心に書いていくことにします。

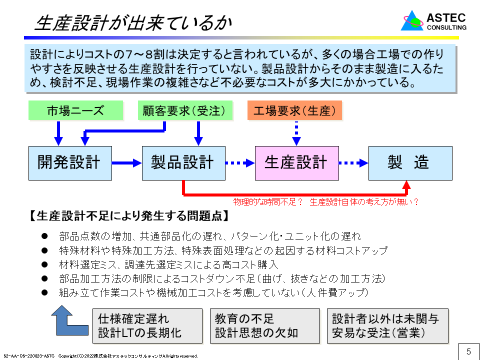

生産設計とは工場視点で行う設計のデザインレビューであり、製造視点や技術視点で図面を見直すことによりコストダウンを実現していく取組です。

多くの場合デザインレビューは設計部門が中心に行いますが、設計が中心だと技術的な可能性や部品コストの低減あたりが中心となり、製品全体のコストを下げる発想にはなかなかならないのが現実です。そのため製造視点や生産技術視点で図面を見直す機会を作って、主として製造コスト(組立コストや加工コスト)や調達コストを下げていく取組が生産設計です。

この生産設計は、言われてみれば当たり前の事と思うかもしれませんが、現実には実施できていない企業がほとんどです。その理由は「出図が遅れて、生産設計を行う時間がない」と言うパターンがほとんどで、仕様変更の影響などもあり出図したらすぐに部品発注をしないと間に合わないなど、リードタイム上の余裕が全くないため、やりたいと思っていても出来ない場合がほとんどなのです。

この生産設計自身は決して難しいものではありません。時間的な余裕があれば必ず実施出来る取組みであり、製造視点でチェックできれば必ず複数のコストダウンポイントが見つかります。そして多くのコストダウンポイントは設計者が想像もしなかった部分であることも多く、設計者の教育的観点からも非常に有用な取り組みなのです。

但し、実際に実施していくためには生産設計を行う時間を確保する必要がありますが、顧客納期を伸ばして実施することはできませんから、設計リードタイムを生産設計を行う時間分だけ短くする必要があるのです。

設計リードタイム短縮の話を書くと長くなりますから今回は書きませんが、種々の改善を行って設計リードタイム短縮を行うことが必要になるのです。

生産設計は製造設備などの場合、通常1週間~2週間(図面修正の時間)、物によってはもっとかかる場合もありますが、少なくともこれくらいのリードタイム短縮が必要になるのです。当然ながら小物品や部品点数が少ない製品は短くなります。

そしてもう一つ大切なのは、「生産設計という仕組み」として設計フローの中に織り込んでおくことです。時間が出来たらやるという形では間違いなくできませんから、最初から必須項目として決めておく必要があるのです。

今回説明した生産設計は、前回説明した3スタイルVEのプロセスVEと内容的には近いものです。プロセスVEがコストダウン活動の中で行うものであるのに対して、生産設計は受注の都度毎回行うものであって、設計フローの中に仕組みとして定義しておくべきものなのです。内容的には「製造コスト」を下げるための設計変更であり、他の活動の中では中々取り組めない項目と言う事も出来ます。

生産設計は実施すれば必ず成果が出る取組みですし、設計部門の現場知識向上にも役立ちますから、必ず取り組んでいってほしいと思います。

VEの3つのスタイル

今回は無料セミナーでお話しした、収益改善「7つの切り口」のうち「3つのVE」について解説していきます。

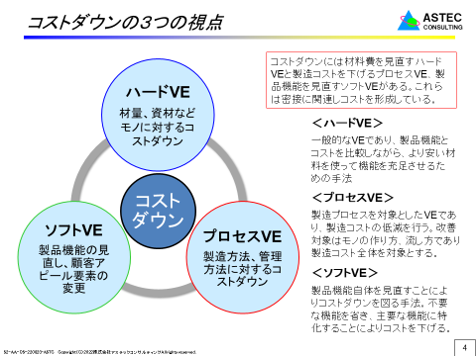

セミナーを聞いた人なら解ると思いますが、聞いていない人のためにちょっと説明すると、アステックではVE活動を3つの視点で捉えるようにしています。一般的にコストダウン活動を進める場合に設計部門ではVE活動に取り組む場合が多いのですが、この場合は主として「材料コストの削減」を目標として取り組み場合がほとんどです。いわゆる形状変更や材質変更、標準化によるバリエーション削減などを中心として材料コストの低減を図ろうという活動です。

それに対してアステックでは同じVE活動でも3つの視点のVEを進めていきます。1つ目の視点は「ハードVE」であり、これは通常のVE活動と同じく材料コストの低減を目指す活動で、形状変更や材質変更、部品の統合、共通化などを通じて調達コストの低減を図る取り組みです。ポイントになるのは製品を構成する各部品について”基本機能”なのか”補助機能”なのかを明確にすることで、基本機能は品質・機能の保持を考えつつコストダウンを検討していくのに対して、補助機能に分類される部品は徹底的にコストダウンを図っていきます。検討における基本的考え方は”ECRS”で、まずはその部品が本当に必要なのか、無くせないのかを考えると言う事です(E(排除))。VEにおける最大のコストダウン策は「部品点数を減らす」ですから、まずは部品をなくすことを考え、それがだめならC(結合)、R(リアレンジ)、S(簡素化)を考えるという手順で進めていきます。

2つ目は「プロセスVE」です。プロセスVEとは部品を作る製造工程のコストダウンを行うと言う事で、製造コストの低減を目指していきます。一般的なVE活動ではどうしても材料コストの低減に目が行きがちなのですが、部品の製造時にかかる人件費や経費もコストを構成する重要な要素ですから、この部分に光を当てコストを下げていくのがプロセスVEなのです。実際問題としてこのプロセスVEを行っている企業はほとんどありません。多くの場合VE活動は設計部門内だけで行われる場合が多いので、製造コストについては全く考慮しない場合がほとんどです。基本的に設計部門の人は製造のことをほとんど知らないので、自分たちが行った設計によってどれだけの製造コストが発生するのか解らないし、興味も無い場合が多いのです。そのため、プロセスVEという形で製造や調達の人と一緒に活動を行えば、自分たちが気づかなかった視点を知ることになるので非常に有用ですし、設計者のレベルアップにもつながるのです。このプロセスVEは結構大きなコストダウン効果を表す場合が多いので、積極的に進めていくべきですね。

3つ目はソフトVEです。ソフトVEとは製品機能自体を見直し、過剰な機能や部品を削減していくことによって製品本来の機能とコストに戻していきましょうという活動です。前回も述べたように現在の日本はほとんどの産業が成熟産業化しており、多品種少量生産が当たり前になっています。その場合受注を取るためには顧客要望を出来るだけ反映させた設計を行うことになるので、製品に色々な機能や部品が追加されコストもそれに合わせて上昇しているのです。ソフトVEでは製品の本来の機能は何なのか、どの機能がコア機能なのかを見定めていくことによって、不要な機能、後付機能や部品をいったん排除することによってコストダウンを図っていくのです。ただ顧客要望に合わせる必要もありますから、基本的に変えない固定部分と顧客によって変える変動部分を明確にして、それらを選択できるような仕組みを作っていくことになります。いわば「組み合わせ設計」と言う事になりますが、製品の本来機能をもう一度ゼロから定義し直すというのは非常に有意義ですから、ぜひ取り組んでいってほしいと思います。

今回は「3スタイルVE」について説明しましたが、今後も継続して説明していきたいと思っています。ちなみに次回は「生産設計」の解説を行っていきたいと思います。

収益改善セミナーを実施しました

先週の8月23日に「収益改善7つの切り口」というタイトルで、無料WEBセミナーを実施しました(8月26日は録画配信)。両日とも接続限界数ギリギリまでの参加をいただき誠にありがとうございました。WEB配信ですから、参加者一人一人の顔はみえませんでしたが、大変盛況なセミナーになったんじゃないかと思っています。

セミナー後のアンケートでも数多くの質問や感想をいただきましたが、それらに答える意味も含めてセミナー内容の解説をしていきたいと思います。ただ内容的には非常に膨大なものになりますから、今日は概要について説明し、具体的な「改善切り口」は次回以降で説明していきたいと思います。

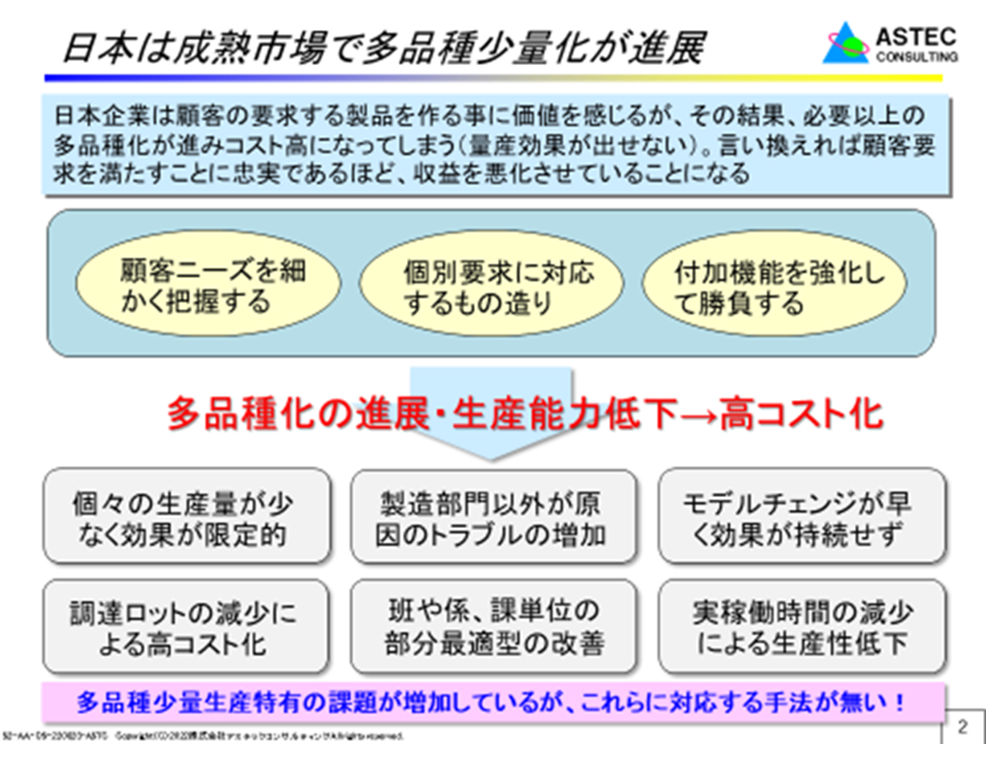

まず今回のセミナーをやろうと思ったきっかけですが、その起点になったのは現在日本の多品種少量生産が限界に近いレベルまで来ている事です。

基本的に日本で作られている製品のおかれた環境は成熟市場であり、必然的に多品種少量化する運命にあります。簡単に言うと同業者が多くて競争が厳しい、また同業他社と品質面や技術面で大きな差はなく、コストと業界の内の地位(知名度)との関係で売れるかどうかが決まってくると言う事です。

言い換えればトップシェアのメーカーはある程度の売価は確保できますが、3番手や4番手以降のメーカーはコストで勝負しないと受注できないという環境になってしまっていると言う事です。

ただコストで勝負すれば当然ながら利益は減少しますから、「顧客の要望に合った製品」を作ることによって利益を確保しようという動きは当然ながら出てきます。つまり顧客の要求を細かく聞くと言う事がセールス上の重要ポイントになり、必然的に社内で製造する製品は多品種化していくことになるのです。

つまり多品種少量化は成熟市場における必然であり、企業自身が自ら多品種化に突き進んで行く形になるのです。

ただそれでも多品種少量生産化における合理的なコストダウン手法があれば改善することによって利益を確保することが出来るのですが、残念ながら現在多くの企業が使っている製造系の改善手法(IEやVE、作業改善、小集団活動など)では十分に対応できないのです。

基本的にこれらの手法が開発されたのは昭和の時代であって、量産を前提とした生産環境下においては非常に大きな成果が得られる反面、多品種少量生産では改善対象となる品種の生産量が少ないために、色々とエネルギーをかけて改善しても得られる成果は少ないのです。

同様に商品寿命が短くなった、製造部門以外に起因するトラブルの増加、頻繁な生産計画の変更による調達トラブルの増加、生産トラブルの増加など生産性を低下させる要因が積み重なるため、従来の方法では十分な成果にはつながらないのです。

今回のセミナーはこれらの問題に対応するための「新しい改善の切り口」を紹介しています。基本的にこれらはアステックコンサルティングが独自に開発した手法、改良した手法ですから、他ではたぶん使われていない、アステックだけのオリジナル商法です。

今後数回にわたって、この「7つの切り口」について説明していきたいと思っていますので、よろしくお願いします。

お盆の時期です

今日は8月15日で終戦記念日です。

毎年の事ですが、今年も戦争関連の番組を数多くやっているようです(見ていませんが・・・)。

歴史家ではないので、戦争までの経緯や当時誰が何をやっていたのかなどは知りませんが、当時のマスコミ(新聞、ラジオ)が戦争をあおり、当時の民衆がこれに呼応する形で戦争突入の”暗黙のコンセンサス”が構築されていったのだろうと言う事は感覚的に解ります。

まさに今のコロナ騒動そのもので、重症化率や致死率から言っても感染症法の5類どころか感染症としての認定からも外してもよいレベルになっているのに、いまだにマスコミは大騒ぎをしていますし、人々もみんなマスクを外そうとはしません。つまり科学的な根拠よりも感覚的なイメージの方を重要視する傾向は以前の戦争の時から同じレベルにあることを証明しているように感じます。

現在日本の感染者数は世界一になっている!とマスコミは騒いでいますが、それは諸外国がPCR検査を行わなくなってきているからであって、いまだに検査、検査と騒いでいるのは日本と中国だけという事実をなぜ報道しないのかと思ってしまいますね。

実はこの問題は我々が企業改革を行う場合にも如実に表れてくる問題です。

事務局でしっかりと調査を重ねて改革プランを作り、それを公表して「この方向で改善しましょう」と言ってもすぐに動いてくれる人はほとんどいないんですね。個人個人に対してどう思うかと聞くと、「よい方法とは思うけど・・みんながやるんだったらやります」という答えが一番多いのが実態です。

個人個人は決して否定せず、どちらかと言うと賛成の傾向が強いのですが、会社や工場としての意思決定になると、積極的に進めようとはならないわけです。

企業の場合はそこに強いトップダウンが入って、強制的にでも進めろという話になるのですが、先ほどのマスクの例でいうと強制力を発揮fできる人はいませんから、いつまでもマスクは続くんじゃないかと心配しています。

これらの例から考えると、色々と健闘することは行うが、「思い切って行動する」ということが出来ないのが日本人の特性なのかなと感じてしまいます。

以前講演を行っていた時に(休憩時間にですが)出世する人としない人の違いを聞かれたことがあります。その人は頭の良い人じゃないとダメなんじゃないかと思っていたようですが、その時の私の答えは「頭の良し悪しではなく、行動力が有るか無いかで決まりますよ」と答えた記憶があります。

要はどんなにいろいろ考えたとしても、行動しなければ何も変わらないと言う事です。そして行動すれば必ず結果が出ますから、その結果を見て次の行動を考えればよいわけです。将棋のプロは数十手先を読めるようですが、変動要素の強いビジネス環境では数手先を読むことも難しいと思います。ですから色々と考えすぎるよりも行動を起こしたほうが良いのです。

ちょっと文章が支離滅裂になってきましたが、大切なのは行動することです。それを忘れずにビジネスを進めて言ってもらえば必ず良いことが起こるでしょう。

ついでに言えば「マスクを外す」と言う行動もしてもらえたならば、コロナ教からの離脱も可能になるんじゃないかと思っています。

改革と改善の違い(2)

前回ブログを書いてからずいぶん時間がたちました。約3週間ぶりの執筆です。

この間は安倍元首相が暗殺されたり、参院選があったり、コロナの第7波が急速に広がったりと、結構大きな出来事が続きました。それにしても安倍元首相の暗殺には大変驚きましたし、今の日本でこういうことが起こるとは全く想定していませんでしたから、唖然とするしかなかったですね(いまだに信じられません)。保守派の大きな牙城が崩れたことにもなりますから、これから日本はいったいどうなっていくのだろうという不安が日増しに強くなっている感じがしています。

前回は改善と改革の違いを説明している途中でした。改革は基本的にトップダウン型であって、全体最適発想の下で会社として進むべき方向性をデザインして行く事です。それに対して改善はボトムアップ型で進める場合がほとんどで、部署単位や係単位で最適化を目指していく取り組みです。いわば戦略的視点を持って進めて行くのが改革であり、戦術的視点や直近の問題を解決するという戦闘的発想で進めて行くのが改善という事になります。

前回も述べたように日本は改善は非常に得意としているのですが、改革的な大きく仕組みを変えるという事は苦手にしています。まあこの点は私だけではなく多くの人や書籍などでも指摘されている事でもありますが、小集団活動的な身の回りの小改善は非常に活発な反面、海外発の経営改革手法(BPR,BSC,ABM,6Σ等多数)は全面展開できずに手法の一部を取り込んだだけで終わってしまっている所がほとんどです(要は本格的な改革は行われていない)。

この原因について考えてみるとポイントになるのはリーダーシップ(行動力)にあるのではないかと思います。実際問題として「改革的発想」を持つ人は社内に結構いるのですが、その改革的発想をまず組織としての意見として取りまとめることが出来ない場合がほとんどです。論理的に改革の必要性を周囲に説き、仲間を集めて行くという行動を取れる人はほとんどいないのです。偶然にもこの改革的発想を持つ人が会社としての意思決定に絡む人であるならば改革は動き出すのですが、一般社員が発想しても現実になる可能性は少ないのです。前回も述べた「同調圧力」に負けて自分から行動していく事をあきらめてしまうのです。

大切なのは改革的発想をオープンにできる場を持つことであろうと思いますし、上司や先輩などがそれらの考えを否定せずに真剣に議論できる環境を作ることであろうと思います。かつて日産の大改革を進めたゴーンさんが言っていたことですが、「改革プランはすでに日産社内にあった。光が当たっていなかっただけだ」という話をしています(うろ覚えですが・・)。まあ今はゴーンさんは微妙な立場ですから、もうあえて触れませんが、改革の芽は結構社内に眠っているのかもしれませんね。

話をまとめると、日本は改革が苦手と言うのは決して改革的発想が出来ないとか、考えることが出来ないという事ではなく、改革的発想を会社として意思決定することが出来ない点に問題があるという事です。それには改革を推し進めていく管理職層のリーダーシップが不足しているという点もありますし、その改革的発想を正しく評価して行く上級管理職や役員層の資質の問題もあると思います。大切なのは改革が進まないと嘆くのではなく、改革的発想に光を当てる場を作る事ではないかと思います。

そしてその場に最もふさわしいのが改善活動の場であると思いますし、コンサルティングの場でないかと思います。どうか社内改革を大きく進める「場を作る」ためにコンサルタントを使っていただければ幸いです。

改善は得意だが、改革は苦手

メッチャ暑い日が続いています。前回、同調圧力の件について書きましたが、これだけ暑くなっても相変わらずマスクを外さない日本はいったいどうなっているんでしょうか? とうとう政府が「外ではマスクを外しましょう」というCMを流すようになりましたが、それでもマスクを外さない日本はある意味「スゴイなぁ」と思ってしまいますね。同調圧力は周囲が作るものではなく、自分の心の中で作り出しているのかもしれません。

今日は日本は「改善は得意だが、改革は苦手」と言う話を書きたいと思います。

改善と改革の違いは捉え方によって変わってきますが、一般的には従来の仕事の延長線上でよりよく変化させることが「改善」で、従来の延長線上ではなく新しい軸を作った上でその軸上に大きくシフトして行く事が「改革」という事になります。

この改善と改革ですが、日本では技術面においては結構「改革」は起こっています。特に設備などにおいては従来職人が手で作業をしていた旋盤作業なども現在はNC化され、更にマシニングセンターによる多面加工、更に現在は5軸加工で相当複雑な形状も簡単に作り出せるようになってきています。更に3Dプリンターなどで切削自体が不要になったりしています(日本発とは限りませんが、導入は早い)。

このように技術面の「改革」は結構進んでいるのですが、経営面や管理面では「改革」は中々起こっていないのが現実です。経営面や管理面における「改革」とは会社全体の仕組みを変えて、効率的で高収益な企業体質に転換することですが、残念ながら多くの企業では部門単位や更にその下の課単位や係単位での作業のやり方を変えて行く「改善」しか行えていないのです。まあ言い換えると「全体最適」型の変革か、「部分最適型」の変革の違いという事になります。

この背景にあるのは大きく2点あります。1点目は、仕組みを変えるグランドデザインを描くことが苦手であるという点です。また2点目は、大きな変化は怖いので自分から率先して取り組んでいく事を忌避するという点です。この2点目は最初に述べたマスクの件に通じるところがありますね。

グランドデザインを作るという事は、言わば戦略を作るという点ですが、この辺はいつも欧米の後塵を拝していることになります。戦略の下で動かしていく戦術や戦闘行為では日本は圧倒的な強さを発揮しますが、戦略レベルではいつも負けていて、戦術レベルで優位に立った習慣に欧米にルールを変えられてしまうという事が過去から何度も起こっています。最近で言えば排ガス規制の件や温暖化対策の件が上げられますし、スポーツ界では日本人が強くなりすぎると採点ルールを変えられてしまう事もしょっちゅう起こっていますね。

ちょっと文章が長くなってしまったので、この続きは次回書かせてもらいたいと思います。

同調圧力

最近はコロナもほぼ終息しているのに、市中では相変わらずほぼ全員がマスクを着けています。たぶんマスクを着けている人も、「もうマスクはいらんやろ」と思いつつも、周囲の目を気にしてマスクを着けているんじゃないかと思います。いわゆる同調圧力と言うやつですね。

日本ではこの同調圧力が非常に強いのですが、これは企業内の改善活動などにおいても全く同じ現象が現れます。良いと分かっていることであっても自分から変わるのは嫌だ、指示してもらったら対応する、昔から続いている事なので、直接自分には関係ないから(本当はある)などと言って「変わる」ことを拒否する人が多いのです。

このような場合にコンサルタントが対応する方法は大きく2つです。1つはトップから強い命令や指示を出してもらって強制的に変革する方法で、もう一つは一人一人を説得しながら少しずつ意識を変えて行き、対象部門の半数近くが「変わる必要性」に同意してもらってから動き出すという方法です。

当然ながらトップダウン型で進めた方が結果が出るのは早く、集団の意識変革で進めた場合には結果が出るまでに非常に時間がかかることになります。まあ当然と言えば当然なのですが、残念なのは日本企業のかなりの部分が後者の方法を選択するという事です。特にその傾向が強いのは大手企業で、責任者クラスも速い変革を望んでいながら手法としては意識変革型で進めようとする場合がほとんどで、変革を成し遂げるためには相当長い時間を要することになりますし、場合によっては変革自体が途中で頓挫し、数年間取り組んだけれど気が付いたら元に戻ってしまっていた、と言う企業が結構あるのです。

大手企業でも一部スピードを意識して事を進めようという人もいますが、あまり強い姿勢で進めて行くと現在はパワハラといことで人事部などに通報されてしまうことあり、変革が更に進みにくくなっている感じですね。

中小企業の場合は基本的にトップダウン型で進める場合が多いのですが、それでも最近は従業員の希望を聞いてから・・と言う感じで、協調型の経営を進めようという経営者も結構出てきました(2代目、3代目に多い)。ただ中小企業の場合はゆっくり時間をかけてやるだけの余裕はありませんから、コンサルタントとしてもトップダウン型を強く推奨することになります。

この同調圧力は聖徳太子の「和をもって貴しとせよ」という所から始まったのかもしれませんが、逆に企業や日本自体の変革を遅らせている要因なのかもしれません。私どもから見ても成長している企業は従業員各自が比較的はっきりとした意見を持っており、その結果として企業としての意思決定も早くなっているように感じます。ですから改善活動などにおいても、「はっきりと意思表示をする」という事が大切だと感じます。

最初にマスクの話をしましたが、マスクが不要だと感じたらマスクをしないという選択をすることが大事ではないかと思います。たぶん1、2割の人がマスクをしなくなったら一気にマスク無しの方向に動くと思います(これも同調圧力ですが・・・)。

たぶん現時点を冷静に考えると、コロナになるリスクより熱中症になるリスクの方が高いと思いますから、思い切ってマスクを外してみることが必要なんじゃないかと思います。