生産設計とは

今回も前回に引き続き8月に行ったセミナー「収益改善7つの切り口」から、手法を選んで説明したいと思います。

今回は「生産設計」について説明していきます。この生産設計の考え方はいろいろな製品設計や商品開発に使える手法ですが、今回の説明は一品受注生産型企業や都度設計を行っている企業、多品種少量生産で部分的な図面変更が発生する企業でのイメージを中心に書いていくことにします。

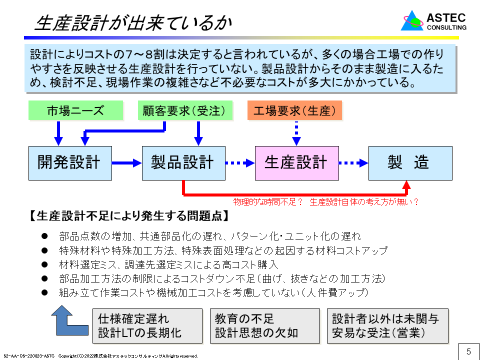

生産設計とは工場視点で行う設計のデザインレビューであり、製造視点や技術視点で図面を見直すことによりコストダウンを実現していく取組です。

多くの場合デザインレビューは設計部門が中心に行いますが、設計が中心だと技術的な可能性や部品コストの低減あたりが中心となり、製品全体のコストを下げる発想にはなかなかならないのが現実です。そのため製造視点や生産技術視点で図面を見直す機会を作って、主として製造コスト(組立コストや加工コスト)や調達コストを下げていく取組が生産設計です。

この生産設計は、言われてみれば当たり前の事と思うかもしれませんが、現実には実施できていない企業がほとんどです。その理由は「出図が遅れて、生産設計を行う時間がない」と言うパターンがほとんどで、仕様変更の影響などもあり出図したらすぐに部品発注をしないと間に合わないなど、リードタイム上の余裕が全くないため、やりたいと思っていても出来ない場合がほとんどなのです。

この生産設計自身は決して難しいものではありません。時間的な余裕があれば必ず実施出来る取組みであり、製造視点でチェックできれば必ず複数のコストダウンポイントが見つかります。そして多くのコストダウンポイントは設計者が想像もしなかった部分であることも多く、設計者の教育的観点からも非常に有用な取り組みなのです。

但し、実際に実施していくためには生産設計を行う時間を確保する必要がありますが、顧客納期を伸ばして実施することはできませんから、設計リードタイムを生産設計を行う時間分だけ短くする必要があるのです。

設計リードタイム短縮の話を書くと長くなりますから今回は書きませんが、種々の改善を行って設計リードタイム短縮を行うことが必要になるのです。

生産設計は製造設備などの場合、通常1週間~2週間(図面修正の時間)、物によってはもっとかかる場合もありますが、少なくともこれくらいのリードタイム短縮が必要になるのです。当然ながら小物品や部品点数が少ない製品は短くなります。

そしてもう一つ大切なのは、「生産設計という仕組み」として設計フローの中に織り込んでおくことです。時間が出来たらやるという形では間違いなくできませんから、最初から必須項目として決めておく必要があるのです。

今回説明した生産設計は、前回説明した3スタイルVEのプロセスVEと内容的には近いものです。プロセスVEがコストダウン活動の中で行うものであるのに対して、生産設計は受注の都度毎回行うものであって、設計フローの中に仕組みとして定義しておくべきものなのです。内容的には「製造コスト」を下げるための設計変更であり、他の活動の中では中々取り組めない項目と言う事も出来ます。

生産設計は実施すれば必ず成果が出る取組みですし、設計部門の現場知識向上にも役立ちますから、必ず取り組んでいってほしいと思います。