VEの3つのスタイル

今回は無料セミナーでお話しした、収益改善「7つの切り口」のうち「3つのVE」について解説していきます。

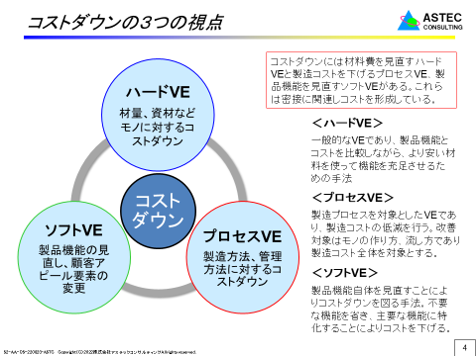

セミナーを聞いた人なら解ると思いますが、聞いていない人のためにちょっと説明すると、アステックではVE活動を3つの視点で捉えるようにしています。一般的にコストダウン活動を進める場合に設計部門ではVE活動に取り組む場合が多いのですが、この場合は主として「材料コストの削減」を目標として取り組み場合がほとんどです。いわゆる形状変更や材質変更、標準化によるバリエーション削減などを中心として材料コストの低減を図ろうという活動です。

それに対してアステックでは同じVE活動でも3つの視点のVEを進めていきます。1つ目の視点は「ハードVE」であり、これは通常のVE活動と同じく材料コストの低減を目指す活動で、形状変更や材質変更、部品の統合、共通化などを通じて調達コストの低減を図る取り組みです。ポイントになるのは製品を構成する各部品について”基本機能”なのか”補助機能”なのかを明確にすることで、基本機能は品質・機能の保持を考えつつコストダウンを検討していくのに対して、補助機能に分類される部品は徹底的にコストダウンを図っていきます。検討における基本的考え方は”ECRS”で、まずはその部品が本当に必要なのか、無くせないのかを考えると言う事です(E(排除))。VEにおける最大のコストダウン策は「部品点数を減らす」ですから、まずは部品をなくすことを考え、それがだめならC(結合)、R(リアレンジ)、S(簡素化)を考えるという手順で進めていきます。

2つ目は「プロセスVE」です。プロセスVEとは部品を作る製造工程のコストダウンを行うと言う事で、製造コストの低減を目指していきます。一般的なVE活動ではどうしても材料コストの低減に目が行きがちなのですが、部品の製造時にかかる人件費や経費もコストを構成する重要な要素ですから、この部分に光を当てコストを下げていくのがプロセスVEなのです。実際問題としてこのプロセスVEを行っている企業はほとんどありません。多くの場合VE活動は設計部門内だけで行われる場合が多いので、製造コストについては全く考慮しない場合がほとんどです。基本的に設計部門の人は製造のことをほとんど知らないので、自分たちが行った設計によってどれだけの製造コストが発生するのか解らないし、興味も無い場合が多いのです。そのため、プロセスVEという形で製造や調達の人と一緒に活動を行えば、自分たちが気づかなかった視点を知ることになるので非常に有用ですし、設計者のレベルアップにもつながるのです。このプロセスVEは結構大きなコストダウン効果を表す場合が多いので、積極的に進めていくべきですね。

3つ目はソフトVEです。ソフトVEとは製品機能自体を見直し、過剰な機能や部品を削減していくことによって製品本来の機能とコストに戻していきましょうという活動です。前回も述べたように現在の日本はほとんどの産業が成熟産業化しており、多品種少量生産が当たり前になっています。その場合受注を取るためには顧客要望を出来るだけ反映させた設計を行うことになるので、製品に色々な機能や部品が追加されコストもそれに合わせて上昇しているのです。ソフトVEでは製品の本来の機能は何なのか、どの機能がコア機能なのかを見定めていくことによって、不要な機能、後付機能や部品をいったん排除することによってコストダウンを図っていくのです。ただ顧客要望に合わせる必要もありますから、基本的に変えない固定部分と顧客によって変える変動部分を明確にして、それらを選択できるような仕組みを作っていくことになります。いわば「組み合わせ設計」と言う事になりますが、製品の本来機能をもう一度ゼロから定義し直すというのは非常に有意義ですから、ぜひ取り組んでいってほしいと思います。

今回は「3スタイルVE」について説明しましたが、今後も継続して説明していきたいと思っています。ちなみに次回は「生産設計」の解説を行っていきたいと思います。