リードタイム短縮

今週は安倍元総理の国葬儀が行われますが、いったいどうなるんでしょうか。国葬儀に関しては賛否両論があるようですが、やると決まった以上はしっかりと対応してほしいと思っています。海外から首脳級の要人が多数参列する以上、日本として恥ずかしくない対応を行うべきではないかと思っています。国葬儀の当日にデモをやる人もいるみたいですが、ちょっと理解できないですね。きっと視野が狭すぎて周りが全く見えていないんじゃないかと心配してしまいます。

今回は「コストダウン7つの切り口」の3つ目、リードタイム短縮について書いて行きたいと思います。

今回説明したリードタイム短縮は主として製造リードタイム短縮で、製造における初工程から最終工程までの「モノ造り」のリードタイムを短縮しようと言う事です。

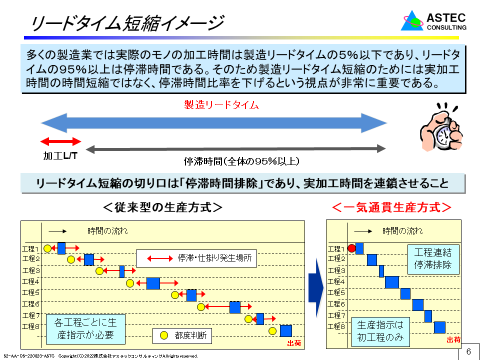

製造リードタイムの短縮を行う場合は、まず製造リードタイムの内訳について知る必要があります。製造リードタイムは初工程の着手から最終工程の完了までの経過時間の事ですが、この内訳を考えると大きく二つに分けられます。1つは実際に加工や組み立てを行っている実作業時間と、2つ目は工程間で滞留している時間や加工待ち時間や組立待ち時間、仕掛状態で置いておかれている時間などの停滞時間です。

この2つの見方で製造リードタイムを分けると、実作業時間は5%程度であり、停滞時間が95%程度占めると言う事になります。こう聞くとこんなに停滞時間は長くないと思いがちなのですが、実際に計測してみるとこの程度なのです。特に一品受注型企業の場合は実作業時間の比率が1%以下の企業も結構あります。なかなか信じられないかもしれませんが、実際のST(標準時間)の合計と製造リードタイムの差を比べてみると良く分かると思います。

そのため製造リードタイム短縮を行う場合には、「停滞時間」を削減する取り組みが非常に重要なわけです。良く製造リードタイム短縮を行っている企業で、実作業時間の短縮を一生懸命やっている企業がありますが、残念ながらもともと5%程度しかない実作業時間を短縮しようとしてもその結果は「ほとんど効果なし」なのです。大切なのは「停滞時間」を短縮することであって、モノを停めずに流し続ける仕組みを作っていくことなのです。

更に製造リードタイムを工程別でみていくと理解しやすくなると思います(下の図)。工程別にみて行っても基本は同じであって、工程として与えられたリードタイムの中で本当にモノを加工している時間は非常に短いわけです。前工程からモノが流れてきてもすぐに加工するわけではありませんから、加工の順番が来るまで「停滞」させておくわけです。加工中においても1ロット全部を一度に加工できませんから、加工の順番が来るまで待たないといけないわけです(停滞)。更に加工終了後速やかに後工程に運ばれるとは限らず、時には仕掛品として長い時間「停滞」することになるのです。この様に工程内・工程間で停滞は発生するため、工程数の多い企業や多品種少量生産企業では必然的に停滞時間が伸びて行ってしまう=リードタイムが長期化してしまうのです。

それではリードタイム短縮のために何を行うべきかと言うと、各工程の実作業時間を出来るだけ連鎖させてモノが止まらないようにすると言う事です。とは言っても後ろ工程の機械を停めて、前工程からモノが流れてくるのを待たせると言う事は現実的にはできませんから、前工程から順に停滞なく(少なく)モノが流れるように工程の実作業時間が連鎖した生産計画を作ることが必要になってくるのです。要は各工程で待ち(停滞)が発生しないような生産計画を立案し、製造部門は生産計画通りに加工や組み立てを行うのです。これを「一気通貫生産」と言いますが、初工程から最終工程までがつながって一気通貫で流れるようになれば、製造リードタイムは大幅に短縮することが出来るのです。

ちょっと長くなりましたが、このリードタイム短縮は「一気通貫生産方式」や「安く作る技術」「強い製造・強い設計」などの書籍やアステックコンサルティングのホームページでも解説していますので、参考にしてください。