従業員教育の重要性

今回は「収益改善7つの切り口」の7番目、最後の切り口について話をしていきたいと思います。

7つ目の切り口は「従業員教育の進め方」です。

実はセミナーを実施した後のアンケートにおいて、7つの切り口のうち最も評価が高かった項目、最も参考になったという項目がこの「従業員教育の進め方」です。

多くの企業で従業員教育は進めていると思いますが、その質と量は20年前、30年前と比べると確実に低下してきているように感じます。特に製造部門における教育は確実に低下してきているように感じます。その最も大きな要因は企業が従業員教育に投資をしなくなったという点にあると思いますが、加えて製造部門における従業員が正社員から派遣や請負、技能実習生に変わってきた点にあると思います。

基本的に派遣や請負は自社の従業員ではありませんし、技能実習生も数年たてば人が入れ替わるわけですから、そこに教育投資を行おうと思わないのは当然かもしれませんが、その結果として製造現場における教育水準は確実に低下しているのです。

これらの結果として工場内のトラブルの数が増えたり、故障などでも自分たちで修理することが出来ずに、ちょっとした部品交換まで設備メーカーに依頼する、場合によっては設備の異常に気付かずに設備が壊れるまで使い続けて、結果的に長期間の設備停止や生産能力の低下に陥っている企業は結構多いのです。

まあ本来は20・30年前のように製造現場も正社員のみで運用できるようすれば良いのかもしれませんが、現実的には無理なところが多いと思うので、今いる人員に対する教育をやっていく必要があるのではないかと思います(現在は全国的に人手不足になっているので、結果的に正社員比率が上がるかもしれない)。

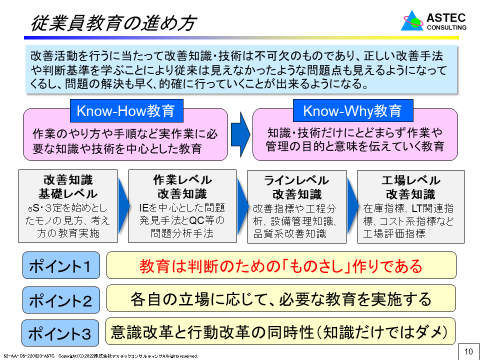

実際に教育を行っていく場合に大切なのは、KnowHow教育だけでなくKnowWhy教育を進めていくことです。KnowHow教育とは文字通り「作業のやり方」を教えていく教育で作業標準に沿って作業のやり方を教えていく方法です。それに対してKnowWhy教育とはWhyの部分、作業の意味や目的、なぜその作業を行う必要があるのか、その作業に不具合があったらどんな影響が出るのかなど、背景や周辺知識も含めて教育していく方法です。

当然ながらKnowWhy教育には時間と手間がかかりますが、作業者自身が「考えて」仕事を進めていくことになるので、異常発生時の対応や不良発生時の対応などに大きな差が出てくるため、結果的に「高い生産性で、効率的に」生産していくことが可能になるのです。当然ながら教育を行っていく場合には初歩の基礎レベルの教育から初めて、徐々にレベルの高い教育を行っていく事になります。

添付の図にも書いていますが、本来教育とは「判断を行うためのモノサシ作り」であり、材料の色やにおいに問題はないか、設備の音に異常はないか、今日の製品と昨日の製品に違いはないか、もっと楽に作業できる方法はないかなど、作業標準類には記載できないような項目についても作業者が判断して、異常があればすぐに上司に報告して判断を仰ぐことによってトラブルを未然に防ぎ、工場の恒常性を保つ、そのための取り組みなのです。

つまり従業員教育レベルが高い企業においてトラブルは発生しにくくなりますし、発生しても短時間で収拾することが出来るのです。その結果ムダなコストは発生しなくなりますから、収益力も向上することになるのです。

上記の説明が教育が必要な理由の全てではありませんが、教育効果を前面に出して生産活動を行っていくのが日本企業の特徴ではないのかなと思います。欧米の企業のように作業者と管理者を明確に分けて、作業者にはただ作業をさせる、考えることはさせない。管理者は部門運営に明確な責任を持ち、生産性を上げたりすればその結果に見合う報酬を得ることが出来るというスタイルとは明らかに違うんじゃないかと思います。

どちらが良いかは製造環境や地域環境も違うので、一概に判断することはできませんが、私的にはもう一度日本的なやり方が復活してくれたらうれしいと思っています。

欧米的な作業管理や教育については、また別の機会に書きたいと思います。